Сухой профилированный брус камерной сушки

Деревянное строительство набирает всё большие обороты в России. И обусловлено это не столько доступностью материала, сколько желанием жить в экологически чистом и уютном доме. А в качестве строительного материала все больше востребован сухой профилированный брус камерной сушки.

Что такое профилированный брус?

Такой пиломатериал отличается от стандартного строганного дерева естественной влажности и от более дорого подвида бруса — клееного. Первый представляет собой просто обработанный на пилораме древесный материал квадратного или прямоугольного сечения без дополнительной обработки граней и сушки дерева. В результате получается просто древесина, имеющая ровные геометрические параметры и пригодная для строительства. Однако в процессе эксплуатации строганный брус теряет свою влажность, а значит, постройка дает существенную усадку, что однозначно приводит к перекосу здания и потере линейных контуров.

Клееная древесина — более дорогой тип пиломатериала, который производят путем склеивания между собой деревянных ламелей. Те в свою очередь проходят первоначальную обработку, камерную сушку и шлифовку, что позволяет получить идеальный строительный материал, не склонный к усадке и растрескиванию. Такой параметр обусловлен идеальной влажностью бруса. Но стоимость клееной древесины достаточно высока. Поэтому застройщик предпочитает использовать профилированный брус камерной сушки от производителя с хорошей репутацией. Именно этот тип древесины сочетает в себе доступную цену и приемлемое для строительства качество.

Важно: дилетанты могут утверждать, что добиться снижения влажности дерева при производстве практически невозможно ввиду сложности технологии выполнения работ и подверженности дерева изменению линейных параметров при сушке. Но спешим вас уверить, что производство профилированного бруса сниженной влажности возможно и успешно практикуется в России.

Требования к влажности пиломатериала

Чтобы понимать, что же такой вообще сухой профилированный брус, разберемся с требованиями к влажности строительной древесины. Так, согласно ГОСТ 8242-88, сухим считается пиломатериал, влажность которого не превышает 20%. Если влажность дерева равна 22-28% и выше, то это уже древесина естественной влажности. При этом для строительных работ рекомендуется использовать дерево влажностью от 15% до 20%, что регламентировано в ГОСТ 475, ГОСТ 23166, ГОСТ 8242, ГОСТ 4981. При этом требования к древесине для производства фурнитуры, плинтусов, подоконников, форточек и прочее еще более жёсткие. Здесь дерево должно иметь влажность от 9% до 15%.

Примечательно то, что снижения влажности древесины можно добиваться тремя способами:

- Естественная сушка;

- Камерная сушка;

- Сушка током.

Понятно, что две последние технологии относятся к принудительной сушке дерева. Возможно ли это, и как выглядит процесс, разбираемся ниже.

Технология производства бруса сухого профилированного

Производство сухого профилированного бруса происходит на высокоточном оборудовании в несколько этапов. Но главным пунктом в выполнении работ является сушка древесины. Итак, дерево проходит несколько стадий обработки:

Сначала подготовленные брёвна хвойных пород распиливают на брус нужного сечения. При этом происходит первичная отбраковка сырья. Из всего объема удаляются бревна со смоляными карманами, крупными сучьями, гнилью или пустотами.

Затем пиломатериал отправляют в камеры для принудительной сушки. Процесс длится 2-3 недели и при этом также происходит отбраковка сырья, поскольку в процессе удаления влаги из дерева материал сильно «крутит», что приводит к потере линейных контуров и растрескиванию.

Важно: если производитель уверяет, что высушить дерево можно принудительно за 20-30 часов, то это явный подлог и обман. Сушка сырья в принудительных условиях выполняется не менее 20 дней. При этом технология давно и успешно используется и в Европе с такими же временными показателями.

Просушенный до нужного уровня влажности (а в данном случае это 12-18%), профилированный брус от производителя отправляется на фрезеровальный станок, где на дереве нарезают пазы и гребни для более удобной сборки конструкций из такого материала.

И, наконец, подготовленный сухой профилированный брусок камерной сушки производитель пакует в полиэтиленовую плёнку партиями, для качественного хранения продукции и более удобной её транспортировки.

Тонкости камерной сушки

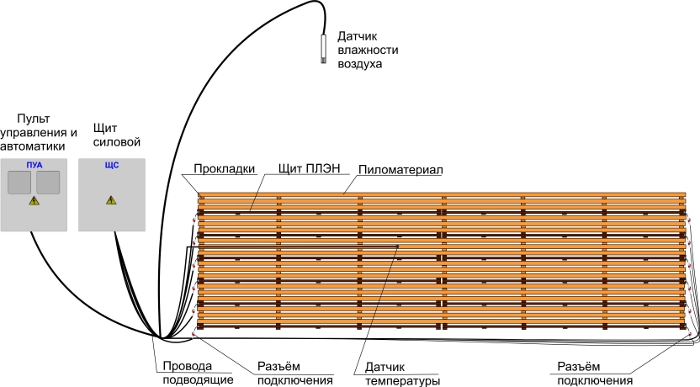

Заготовка профилированного бруса камерной сушки имеет свои тонкости и нюансы, с которыми справиться под силу не каждому производителю. Самая главная особенность заключается в наличии точного и дорогостоящего оборудования для принудительной сушки дерева. Камеры в обязательном порядке должны быть оборудованы системами обогрева, вентиляции и охлаждения. Не каждое предприятие может себе позволить такую технику. А ввиду сложности процесса и большого процента отбраковки при сушке многие просто отказываются от такого выполнения работ. То есть, затратность производства сухого бруса налицо. Именно поэтому поставщик-производитель не может ставить низкую цену на пиломатериал камерной сушки.

Важно: если вам предлагают заманчивую цену на древесину якобы камерной сушки, значит, здесь имеется подвох. Поскольку затраты, понесенные на производство сухого дерева, не окупают себя низкой стоимостью материала.

При сушке пиломатериала происходит быстрая потеря влаги. В этом случае дерево может поддаваться короблению, трескаться и терять свою форму. Чтобы этого не происходило, на брусе делают технические насечки и надпилы, которые позволяют компенсировать внутреннее напряжение дерева. Кроме того, для каждого сечения материала задаётся свой технологический температурный режим, который позволяет максимально бережно просушить брус.

Для каждого сечения пиломатериала предполагается установка своего температурного режима и времени сушки. А специалист-технолог непрерывно отслеживает процесс обработки древесины. На выходе получается идеально подготовленный для строительства материал.

Преимущества и недостатки сухого профилированного бруса

Брус, просушенный в камерных условиях, отличается от других видов пиломатериала рядом таких преимуществ:

- Сохранение идеально ровной геометрической формы без искривлений и растрескиваний по всей длине.

- Качественно высушенная древесина меньше подвержено гниению и воздействию плесени.

- Масса высушенного дерева значительно меньше, чем у пиломатериала с естественной влажностью, а это значит, что выполнять строительные работы из такого сырья будет легче.

- Кроме того, качественно просушенный пиломатериал даёт минимальную усадку после строительства дома. Поэтому коттедж можно отделывать снаружи и внутри сразу после строительства.

Но и для принудительно высушенного бруса характерны некоторые минусы:

- В первую очередь — это его стоимость. Цена правильно с точки зрения технологии просушенного дерева низкой быть просто не может.

- Также в случае нарушения технологии сушки пиломатериал сохраняет свою естественную влажность в сердцевине. Чаще всего такую особенность имеет профилированный брус 200х200 мм. В результате небрежного выполнения технологии сушки такой пиломатериал будет трескаться и усыхать в процессе эксплуатации.

Совет: чтобы не получить за свои деньги некондиционный товар, можно приобрести ручной влагомер и с его помощью измерять заявленную производителем влажность бруса.

Сушка дерева током

Еще один вид принудительной сушки древесины, который в России практически не используется. Причина тому — высокая стоимость технологии плюс необходимость установки высокочастотных генераторов. Такая сушка током подразумевает большой расход электроэнергии, а значит, предприятие-производитель будет нести большие затраты на производство. В результате стоимость такой технологии будет заложена в цену бруса, что неинтересно российскому покупателю.

Технология сушки током заключается в непрерывной подаче высокочастотного тока к дереву. В результате древесина выступает в роли диэлектрика, через который равномерно проходит электричество, преобразуясь в тепловую энергию. Таким образом материал сохнет равномерно по всей длине.

Естественная сушка бруса

Эта технология самая бюджетная, но неактуальна ввиду длительности процесса, а значит, снижения скорости производства продукции. Обработанный на пилораме брус выкладывается колодцами под навесом и сушится в течение 30-45 дней. При этом сушка древесины происходит неравномерно, поскольку в местах соприкосновения дерева с деревом остаются островки повышенной влажности. Такой пиломатериал часто обмазывают клеевыми составами или известью с целью компенсации внутреннего напряжения дерева. Однако брус естественной сушки все равно в процессе эксплуатации обрастает трещинами и склонен терять свои линейные контуры.

Минусами бруса естественной сушки являются:

- Необходимость больших затрат материала на строительство;

- Неконтролируемый процесс усушки и усадки здания;

- Необходимость наружной отделки готового дома с целью нейтрализации мостиков холода.

Единственным преимуществом такого пиломатериала является его выгодная цена. Однако последующие затраты на отделку и утепление дома вполне могут просто составлять стоимость качественной древесины камерной сушки. А трудозатрат при этом будет меньше в два раза.

Расценки на сухой брус от производителя

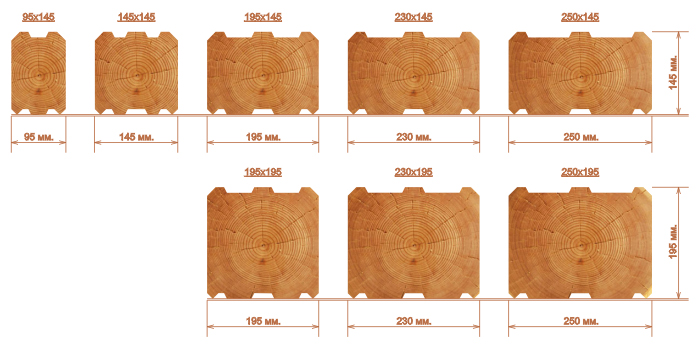

Сухой профилированный пиломатериал имеет цены в зависимости от сечения древесины. Так, в среднем на российском рынке производитель и поставщик предлагает такую стоимость на свой продукт:

- Дерево сечением 100х150 мм — 170-180 У.Е./м3;

- Брус сечением 100х200 мм — 180-200 У.Е./м3;

- Материал 150х150 мм — 180-220 У.Е./м3;

- Пиломатериал сухой 150х200 мм — 190-230 У.Е./м3;

- Брус 200х200 — 200-230 У.Е./м3.

Помните, мало точно профилировать брус по его граням. Необходимо точно и качественно просушить материал по всей его длине и толщине. Сушильный процесс должен быть выполнен с соблюдением всех правил и требований. Если же технология была нарушена, цена на товар однозначно будет ниже. Поэтому приобретайте сухой материал только от проверенного производителя по рекомендуемой цене.